Aktuelle News

- Controlling & Finance Transformation – So machen Sie Ihre Finanz- und Controllingabteilung zukunftsfähig

- KI, Nachhaltigkeit und globaler Wettbewerb in Zeiten von „The Perfect Storm“

- S/4HANA-Umstellung im FICO-Bereich: Herausforderungen und Chancen

- Transferpreise – neuer Pflicht-Bestandteil der Dokumentation

Seminarangebot zu diesem Thema

Von 50:00 auf 9:30 Minuten in drei Tagen

Premiere für unser Seminar Lean Management vom 11. bis 13. September 2017 in Bernried am Starnberger See mit Teilnehmerinnen und Teilnehmern aus den verschiedensten Branchen. Darunter waren z.B. ein großer Lebensmitteleinzelhändler, zwei regionale Stadtwerke, einer der weltweit größten Küchenhersteller, ein deutsches Bergbauunternehmen, ein Kosmetik- und Haushaltsmittelhersteller, ein führender Hersteller von Deckensystemen, ein Interims-Manager aus der Automobilindustrie und ein Entwickler und Hersteller von Leuchten und Lichtlösungen. Unter den Teilnehmern waren sowohl Manager als auch Controller vertreten.

Nachdem das Seminar mit der Historie und den Grundprinzipien des Lean Managements eröffnet worden war, stand die Erkenntnis im Zentrum, dass Lean Management weit mehr als die Einführung von Methoden und Instrumenten ist: Lean Management ist eine Philosophie, ein ganzheitlicher Denkansatz!

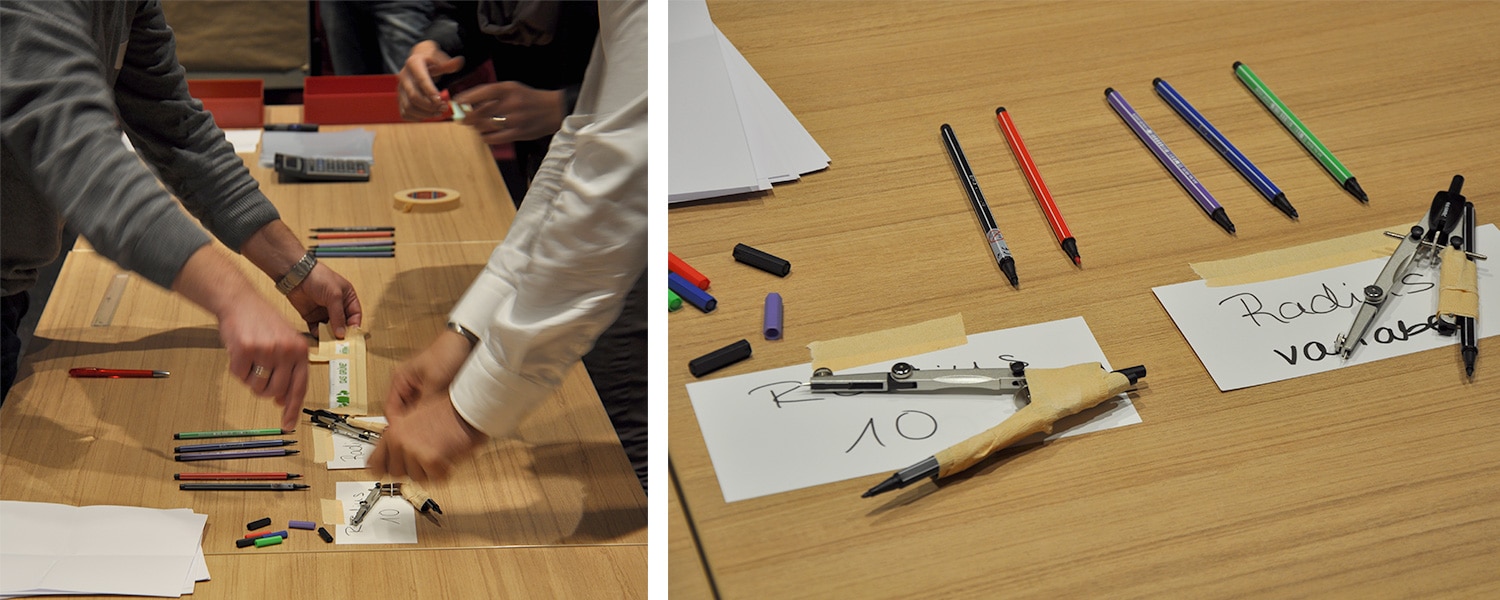

Die didaktische Besonderheit dieses Seminars besteht darin, dass die Prinzipien und Instrumente des Lean Managements anhand einer seminarbegleitenden Simulation direkt umgesetzt werden. Nach einer kurzen theoretischen Einheit durch den Trainer geht es für die Teilnehmer direkt in die praktische Anwendung und Übung. Learning by doing und das Sammeln eigener Erfahrungen stehen im Vordergrund. So werden die Inhalte im Gedächtnis verankert und der Nutzen von Lean Management sofort greifbar.

Am Beispiel eines Start-up-Unternehmens, das mithilfe von Lean Management schneller und flexibler auf individuelle Kundenbedürfnisse reagieren will, wurden die verblüffenden Möglichkeiten sichtbar: In einer ersten Runde belief sich die Durchlaufzeit für die Erfüllung der Kundenaufträge noch auf 50 Minuten! Gleichzeitig wurden aber auch Qualitätsprobleme sichtbar. Die Kunden beschwerten sich über fehlerhafte Produkte und falsch ausgestellte Rechnungen.

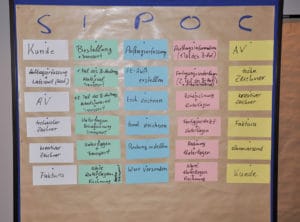

Die „Geschäftsführung“ startete daraufhin eine Initiative zur Verkürzung der Durchlaufzeiten bei gleichzeitiger Verbesserung von Produktqualität und Faktura. Den Teilnehmern wurde deutlich, dass es zur Lösung der Probleme einer strukturierten Vorgehensweise bedarf. Zu schnell wird sonst bereits in Lösungsansätzen gedacht, ohne sich zunächst mit den tatsächlichen Kernursachen der Probleme zu beschäftigen. Daher ging es zunächst an die Ist-Prozessaufnahme und -darstellung mit den zuvor vom Trainer eingeführten Instrumenten – SIPOC-, Swimlane- und Wertstrom-Methodik. Anschließend wurde der Unterschied zwischen Wertschöpfung und Verschwendung sowie die verschiedenen Verschwendungsarten in Produktion und Administration diskutiert.

Mit diesem Wissen wurde der Ist-Prozess auf Schwachstellen hin analysiert und die Verschwendung im Prozess herausgearbeitet (u.a. weite Wege zwischen den Prozessschritten, Wartezeiten aufgrund unterschiedlicher Taktzeiten, unübersichtliche Formulare). In verschiedenen Kaizen-Workshops wurden erste Lösungen und Maßnahmen erarbeitet, die im Anschluss direkt umgesetzt wurden. Lohn der Arbeit: eine Verbesserung der Durchlaufzeit auf 20 Minuten!

Nun war es wieder Zeit für weiteren Input durch den Trainer: Mit dem Spaghetti-Diagramm zur Erfassung von Wegen, dem A3-Formular für einen strukturierten Problemlösungsprozess, der 5x-Warum- und Ishikawa-Methodik, der Taktzeitanalyse und den 5S für eine optimierte Arbeitsplatzorganisation wurden neue Instrumente vorgestellt.

Durch die konsequente Reduzierung/Eliminierung von Verschwendung konnte über zwei weitere Simulationsrunden die Durchlaufzeit auf 9:52 Minuten verkürzt werden!

Beim letzten Durchgang gelang es durch die Umstellung der Produktion auf One-Piece-Flow tatsächlich, die Durchlaufzeit auf einen Wert von 9:30 Minuten zu verkürzen – und das ohne Qualitäts- und Rechnungsfehler! Wow!

Darüber hinaus wurden die Gründe für das häufige Scheitern bei der Einführung von Lean Management in der Praxis diskutiert. Als Erkenntnis nehmen die Teilnehmer die 5 kritischen Erfolgsfaktoren für eine erfolgreiche und nachhaltige Lean-Implementierung mit auf den Weg.

Beim Lean Management steht das ganzheitliche Denken und Handeln aller Mitarbeiter im Unternehmen im Vordergrund. Die Teilnehmer lernten den ROI-Baum als wichtiges Instrument kennen, um den einzelnen Mitarbeitern ihren Beitrag zum übergeordneten Unternehmensziel zu verdeutlichen und dem Management die Auswirkungen von Lean auf die Unternehmensziele und das Unternehmensergebnis aufzuzeigen.

Wie üblich in CA-Seminaren nahmen auch der Erfahrungsaustausch der Teilnehmer untereinander und der Transfer in die eigene Unternehmenspraxis einen breiten Raum ein.

Am Ende zeigten sich die Teilnehmer begeistert von der Art der Stoffvermittlung und der Moderation des Seminars durch den CA-Trainer Dipl.-Kfm. Danny Szajnowicz. Mit diesem Seminarerfolg und ersten konkreten Ideen für die eigene Umsetzung von Lean Management im Unternehmen, traten die Teilnehmer den Weg nach Hause an.

Danny Szajnowicz / Conrad Günther